时间:2025-11-03 11:24

人气:

作者:admin

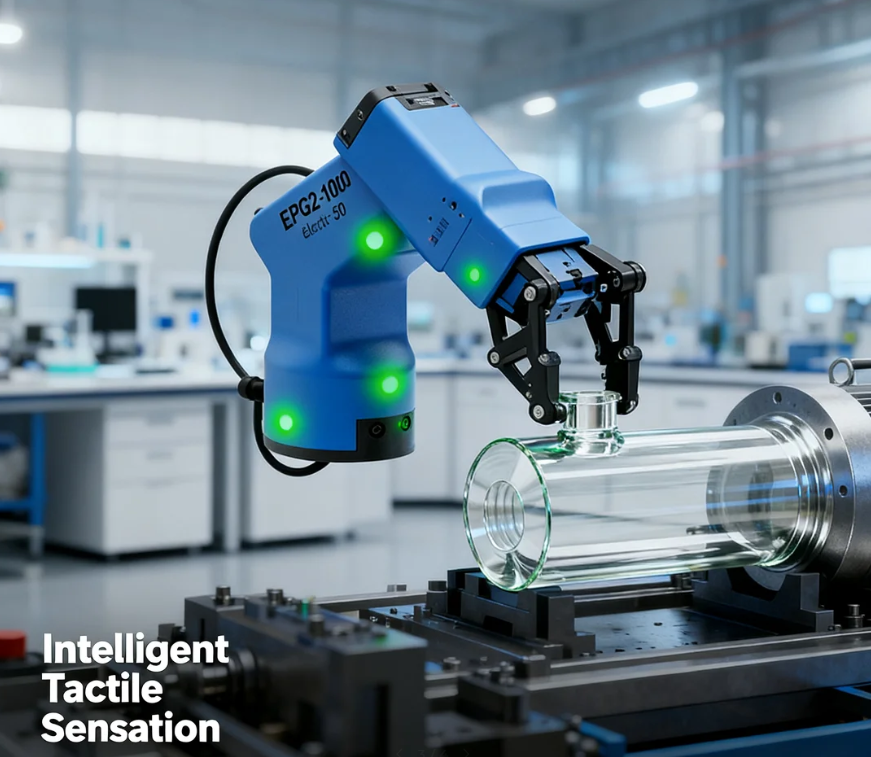

在自动化产业链中,**电动夹爪(Electric Gripper)**往往被称为“机械手的手指”。它的主要功能,是通过电机驱动与精密传动结构,实现工件的夹持、搬运与释放。

然而,在众多企业聚焦于传感、控制、视觉的同时,真正决定自动化系统“末端执行精度”的,恰恰是这只看似不起眼的“手”。

随着工业4.0和智能制造的深入推进,传统的气动夹爪正在被电动夹爪所取代。因为后者具备更高的灵敏度、更精准的控制、更智能的反馈能力,能够实现力与位移的双重检测,满足协作机器人、精密装配线、实验自动化等高要求场景的使用。

而在这一波产业变革中,威洛博(W-ROBOT)推出的 EPGC-50-150 协作型夹爪,无疑成为行业内的代表性产品之一。

近几年,全球协作机器人(Cobots)市场持续增长,尤其在电子、医疗、3C制造、半导体与实验自动化领域,对末端执行器的智能化、柔性化需求愈发强烈。

传统的气动夹爪虽然响应快,但结构复杂、维护频繁、控制精度有限;而电动夹爪则具备:

更精确的抓取控制(可调节夹持力与开合速度)

结构紧凑,无需外接气源

具备状态监测与数据反馈功能

便于与机器人系统集成

据行业分析机构预测,到2030年,电动夹爪市场年复合增长率将超过15%。在这场技术升级浪潮中,威洛博以强大的研发与制造实力,抢占了高精度电动夹爪领域的制高点。

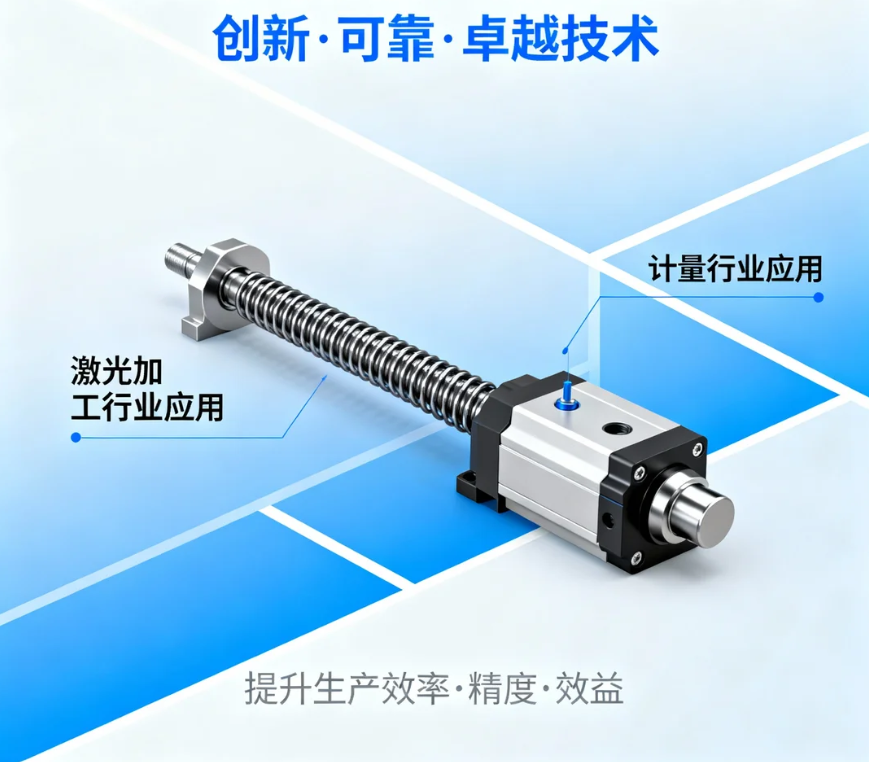

威洛博 EPGC-50-150 协作型夹爪,采用了高性能伺服驱动系统与多级齿轮传动结构,实现了力控与位控的完美融合。

相比传统电动夹爪,它在以下几方面实现了显著突破:

智能驱动系统

内置高精度电机与驱动控制器,无需外部模块即可实现闭环控制。系统可根据工件材质、重量自动调整夹持力。

高重复定位精度

重复定位精度可达 ±0.02mm,适合用于高精密电子装配与检测设备。

大行程设计

最大开口150mm,适配范围更广,从微型工件到中型零件均可精准夹持。

力控反馈功能

通过内置力传感器,实现夹持力可视化管理,防止过压或滑脱。

即插即用协作兼容性

支持多种协作机器人品牌(如UR、Aubo、JAKA等),兼容标准通讯协议,方便用户快速部署。

这一系列创新,使得EPGC-50-150不仅是一款夹爪产品,更是威洛博“智能末端生态”的重要一环。

EPGC-50-150 在设计之初,就充分考虑了协作机器人的重量限制与灵活性需求。

产品采用高强度铝合金外壳,内部结构经过有限元分析优化,在保证强度的同时实现极致轻量化。

此外,夹爪内部采用双导轨并联结构,确保两侧夹持爪在运行过程中同步、平稳,不会出现偏斜与卡滞。这种设计不仅延长了使用寿命,也提升了长期运行的稳定性。

威洛博EPGC-50-150的性能,使其几乎能覆盖当前自动化生产线的各类典型场景:

电子制造:适用于柔性线路板、芯片、摄像模组等精密部件的搬运与检测。

医疗器械:可安全抓取玻璃瓶、注射器等易碎物品。

新能源领域:应用于电池单体装配、极耳焊接工序中的智能上料。

实验自动化:实现试管、样品架等多规格部件的精确抓取。

3C装配线:针对手机壳、螺母、传感组件等部件的高效夹取。

在这些高精度、高节拍的工序中,EPGC系列夹爪以稳定可靠的表现赢得了全球客户的信赖。

威洛博并未将EPGC-50-150定义为单一的执行端,而是将其纳入整体智能控制体系中。

通过实时数据反馈,夹爪可监测夹持力、位移、温度、运行时间等关键参数,进而为系统提供健康诊断与维护预测。这意味着,在未来的智能工厂中,夹爪不仅能“抓”,还能“思考”。

威洛博的技术团队还在开发基于AI算法的“自学习模块”,使夹爪能根据不同工件类型自动优化夹持曲线,从而实现真正的“自适应夹取”。

威洛博始终认为,末端执行器不是单纯的工具,而是与机器人协同的智能伙伴。

EPGC-50-150正是这种理念的具体体现——它不仅仅是机械结构的堆叠,更是智能算法、控制逻辑与机械艺术的融合。

在威洛博的研发中心,每一款夹爪都要经过严格的疲劳测试、震动试验与寿命模拟,以确保产品能在最苛刻的工业环境中长期稳定运行。这种“工匠精神”正是威洛博持续领先的根基。

当制造业全面进入“柔性与精度并重”的智能时代,末端夹持技术成为衡量自动化能力的重要标尺。

威洛博 EPGC-50-150 协作型夹爪,以卓越的技术实力、智能控制体系和广泛的应用适配性,为全球制造企业提供了更高效、更安全、更智能的抓取解决方案。

未来,威洛博将继续在智能夹持、电动模组、直线电机与自动化系统集成等领域深耕创新,让更多企业在“智能制造”的浪潮中实现真正的精准与高效。